-

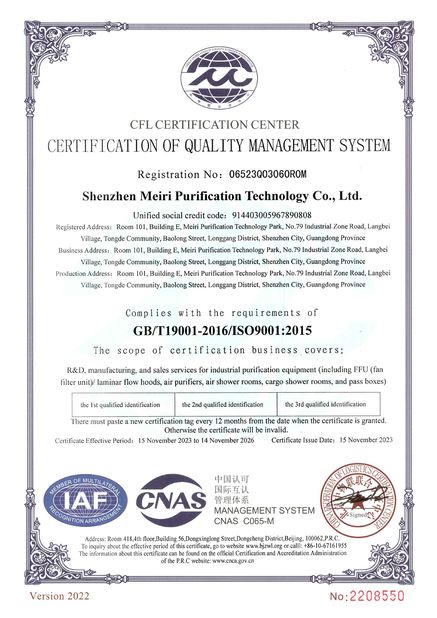

Стандарт: GB/T19001-2016IS09001:2015Номер: 06523Q03060ROMДата выдачи: 2023-11-15Дата истечения срока действия: 2026-11-14

-

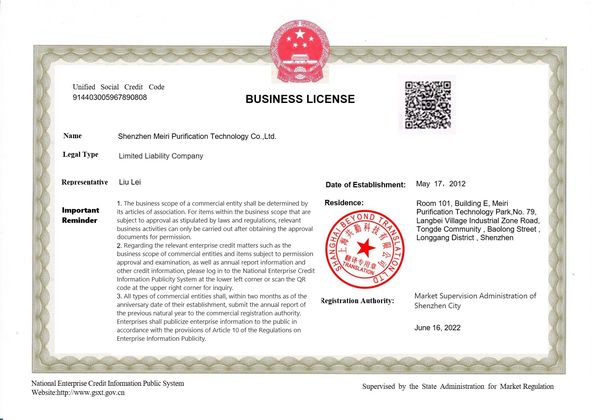

Стандарт: Business licenseНомер: 914403005967890808Дата выдачи: 2012-05-17Дата истечения срока действия:

-

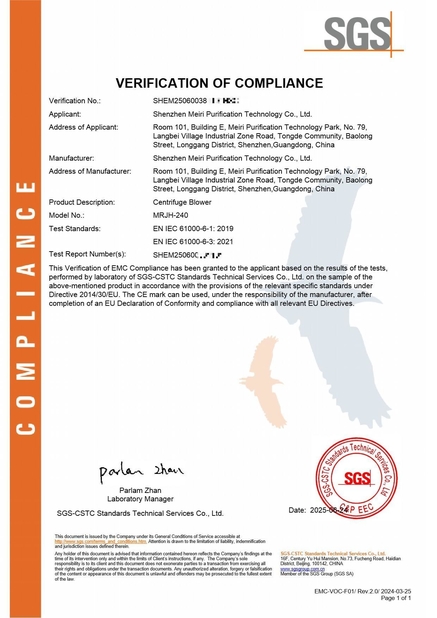

Стандарт: CE certificationНомер:Дата выдачи: 2022-06-07Дата истечения срока действия:

-

Стандарт: CE certificationНомер:Дата выдачи: 2021-02-05Дата истечения срока действия:

-

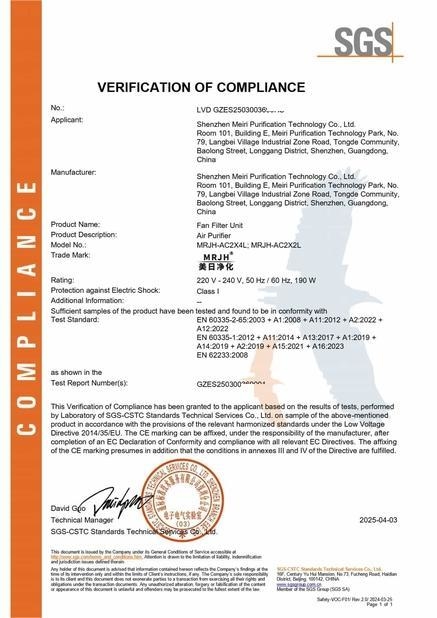

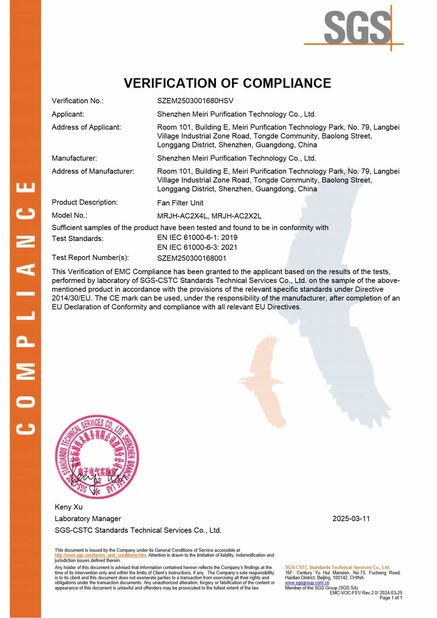

Стандарт: Air Shower Fan CE-EMCНомер:Дата выдачи: 2025-05-16Дата истечения срока действия:

-

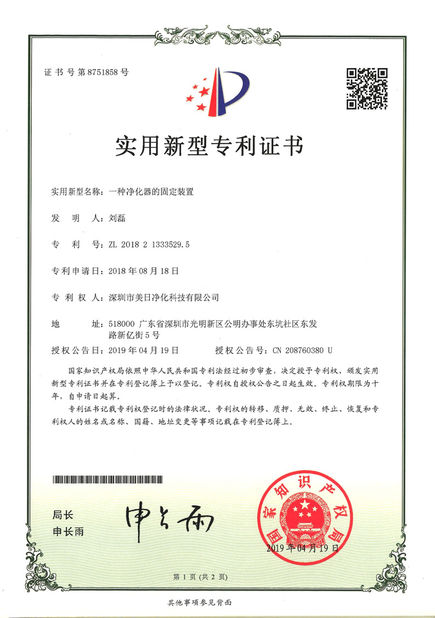

Стандарт: A fixing device for a purifierНомер: ZL201821333529.5Дата выдачи: 2019-04-19Дата истечения срока действия:

-

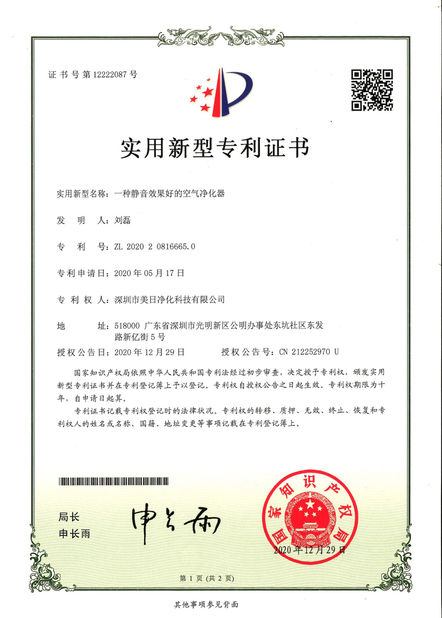

Стандарт: An air purifier with good quiet effectНомер: ZL2020 20816665.0Дата выдачи: 2020-12-29Дата истечения срока действия:

-

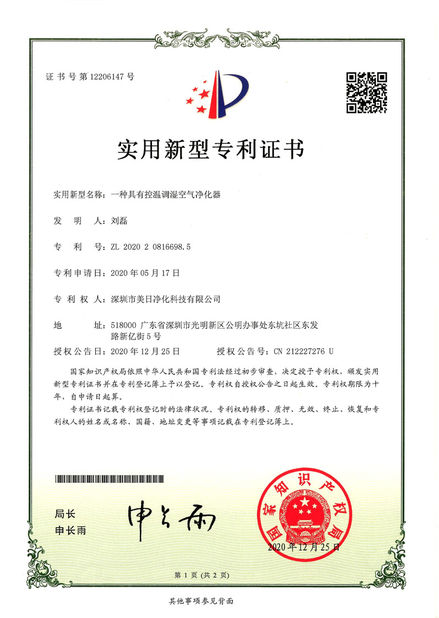

Стандарт: Air purifier with temperature and humidity controlНомер: ZL202020816698.5Дата выдачи: 2020-12-25Дата истечения срока действия:

-

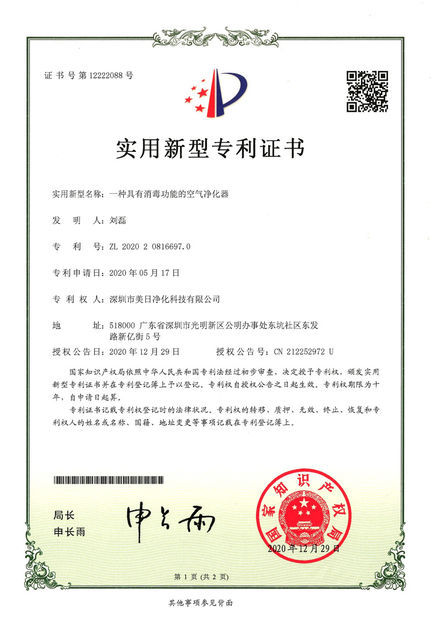

Стандарт: Air purifier with disinfection functionНомер: ZL 202020816697.0Дата выдачи: 2020-12-29Дата истечения срока действия:

-

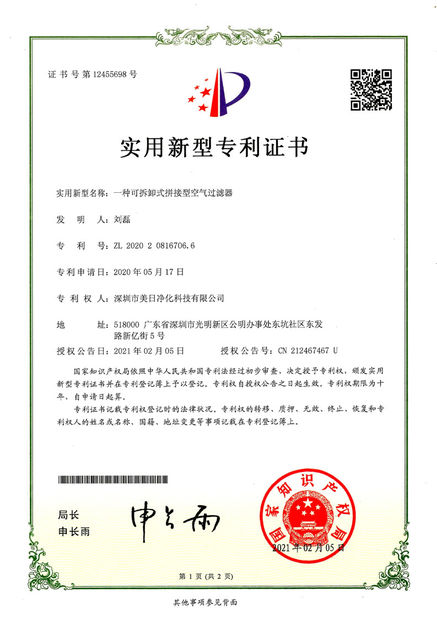

Стандарт: A detachable spliced air filterНомер: ZL202020816706.6Дата выдачи: 2021-02-05Дата истечения срока действия:

-

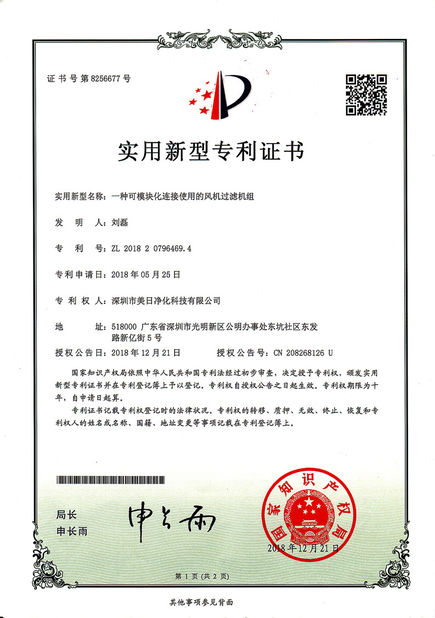

Стандарт: A fan filter unit capable of modular connection and useНомер: ZL 2018 2 0796469.4Дата выдачи: 2018-12-21Дата истечения срока действия:

-

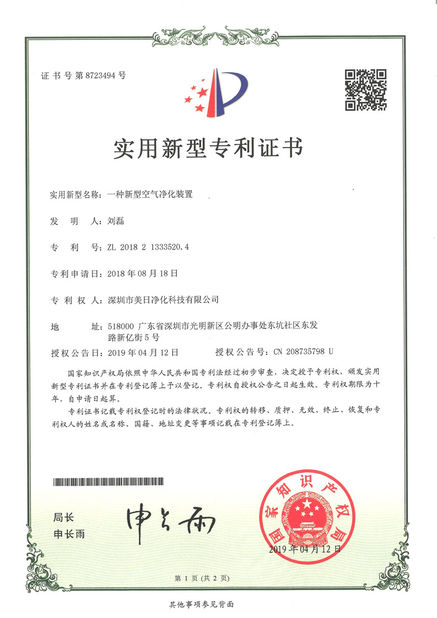

Стандарт: A new type of air purification deviceНомер: ZL201821333520.4Дата выдачи: 2019-04-12Дата истечения срока действия:

Система обеспечения качества чистого оборудования

Наша компания специализируется на производстве чистого оборудования, такого как ФФУ, воздушный душ, грузовой душ, чистый сарай, шкаф биологической безопасности и т.д.и использует систему контроля качества с полной связью, чтобы гарантировать, что производительность продукции точно соответствует отраслевым стандартамПроцесс контроля основных элементов следующий:

1- Строгий отбор и проверка сырья

Отслеживаемость основных компонентов: фильтры HEPA/ULPA используют фильтрующие материалы, сертифицированные по стандарту ISO 16890; перед сборкой вентилятор проходит испытание динамического балансирования;и нержавеющая сталь проходит испытание на коррозионную стойкость SGS.

Управление классификацией поставщиков: сотрудничество с ведущими мировыми поставщиками, такими как 3M и AAF, каждая партия материалов сопровождается отчетом о испытаниях третьей стороны,и уровень отбора проб перед хранением достигает 100%.

2. Стандартизированный контроль производственного процесса

Цифровое изготовление: точная обработка с помощью ЧПУ гарантирует, что ошибка структуры оборудования ≤ 0,5 мм, а процесс лазерной сварки обеспечивает герметизацию (скорость утечки воздуха < 0,01%).

Мониторинг основных процессов: калибровка скорости ветра в душевом помещении/грузовом душевом помещении (20-25 м/с), регулирование шума FFU (≤55 дБ),стабильность отрицательного давления (± 5Pa) и шкафа биологической безопасности записываются и отслеживаются в режиме реального времени.

3- полномасштабное испытание готовой продукции

Измерение эффективности: FFU работает при полной нагрузке в течение 72 часов для проверки однородности объема воздуха (± 10%), количества частиц в чистой комнате (частицы ≥ 0,5 мкм ≤ 3,5 частиц/л),и биобезопасность кабинеты аэрозольной защиты (метод KI-Discus ≥990,99%).

Сертификация соответствия: 100% прошли ISO 14644 чистоту, GMP динамическое тестирование и EN 12469 биобезопасность шкаф международной сертификации.

4Отслеживаемость качества и постоянное улучшение

Система "один элемент - один код": каждое устройство генерирует независимый QR-код для записи производственных партий, данных проверки качества и отчетов о техническом обслуживании.

Отзывы клиентов в замкнутом цикле: послепродажная реакция в течение 48 часов, отчет об анализе проблем качества, выданный в течение 24 часов, ежегодная итерация контроля качества ≥ 2 раза.

Обязательство: от проектирования до поставки стандарт контроля качества "нулевой дефект" применяется на протяжении всего процесса, чтобы обеспечить стабильную производительность чистого оборудования в течение 10-летнего жизненного цикла,и помочь клиентам пройти строгие аудиты, такие как FDA и ISO.